La mesure du niveau en continu fait référence à la méthode de mesure qui permet de surveiller le niveau d’un matériau ou d’un liquide en temps réel, sans interruption. Il existe plusieurs technologies utilisées pour réaliser cette mesure, chacune ayant ses avantages et ses limitations en fonction des propriétés du matériau à mesurer et de l’environnement dans lequel il se trouve.

Voici quelques-unes des technologies couramment utilisées pour la mesure de niveau en continu.

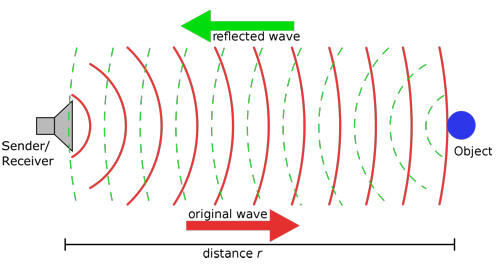

Mesure du niveau avec les capteurs à ultrasons :

Ces capteurs envoient des impulsions sonores de fréquence supérieure à la limite supérieure de l’audition humaine (généralement au-dessus de 20 kHz). Ces ondes sonores rebondissent sur l’objet et sont détectées par un récepteur ultrasonique. En mesurant le temps écoulé entre l’émission et la réception de l’onde sonore réfléchie, le capteur peut calculer la distance jusqu’à l’objet. On dit que c’est du Time-of-Flight (ToF).

Les applications courantes :

– Détection de proximité

– Mesure de distance

Les avantages des Ultrasons :

– Ne nécessite pas de contact direct avec l’objet mesuré

– Précision

– Fiabilité

Ses Limitations :

– Influences environnementales : La température, l’humidité et d’autres conditions atmosphériques peuvent affecter la précision.

– Obstacles multiples : Peut rencontrer des difficultés à détecter correctement la distance lorsque les ondes ultrasoniques rencontrent plusieurs obstacles.

Mesure du niveau avec les capteurs radar :

Aussi Time-of-Flight (ToF). Ces capteurs utilisent des ondes électromagnétiques (généralement de la gamme des micro-ondes) pour mesurer la distance jusqu’à la surface du matériau. Ils sont souvent utilisés dans des environnements difficiles où les conditions atmosphériques peuvent varier.

Les capteurs radar se retrouvent dans plusieurs industries.

– Industrie de l’automobile : Utilisés dans les systèmes d’aide à la conduite comme le radar de détection d’obstacles, le régulateur de vitesse adaptatif, etc.

– Dans l’aérospatiale : Utilisés pour la détection et le suivi des avions et des satellites.

– Industrie : Contrôle de processus industriels, surveillance de mouvement dans les entrepôts, etc.

– Militaire : Détection d’aéronefs et de missiles, systèmes de surveillance et de reconnaissance.

– Météorologie : Utilisés pour la détection des précipitations et la mesure de la vitesse et de la direction du vent.

Parmi ses avantages, nous pouvons citer :

– Son fonctionnement efficace dans des conditions météorologiques adverses comme le brouillard, la pluie ou la neige.

– Grande précision de mesure de la distance et de la vitesse.

– Capacité à détecter des objets sur de longues distances.

Du point de vue limitations :

– Coût élevé comparé à d’autres technologies de détection.

– Consommation d’énergie parfois significative.

– Peut être affecté par les interférences électromagnétiques.

Mesure du niveau par capteurs à pression différentielle :

Le principe est semblable : Mesure de débit par pression différentielle – IMAN INC. (instrumentationman.com). Ils mesurent la pression exercée par la colonne de matériau au-dessus du capteur. Le capteur de pression différentielle mesure la différence de pression entre deux points dans une colonne de liquide. Cette différence de pression est directement proportionnelle à la hauteur de la colonne de liquide au-dessus du point de référence.

Typiquement, il y a deux ports sur le capteur. Un port est exposé à la pression de l’air au-dessus du liquide (pression atmosphérique ou pression de référence), tandis que l’autre port est immergé dans le liquide dont on veut mesurer le niveau. La différence de pression mesurée par le capteur est convertie en une mesure de niveau en utilisant la formule appropriée qui tient compte de la densité du liquide et de la gravité. Généralement, cette relation est linéaire, ce qui facilite la conversion en une mesure de niveau directement proportionnelle à la pression différentielle.

Applications : Cette méthode est largement utilisée dans l’industrie pour surveiller et contrôler le niveau de liquides dans des réservoirs ou des cuves. Elle est souvent préférée dans les applications où la mesure directe du niveau par d’autres méthodes (comme les flotteurs, les ultrasons, ou les radars) est difficile ou peu pratique.

Avantages : Les capteurs de pression différentielle offrent une mesure continue et en temps réel du niveau, sont relativement simples à installer et à entretenir, et peuvent être utilisés dans une large gamme de conditions de température et de pression.

Mesure du niveau avec les capteurs capacitifs:

Ces capteurs mesurent la capacité électrique entre une électrode dans le réservoir et le liquide à l’intérieur. La capacité varie en fonction du niveau de liquide et permet de calculer le niveau.

Ses avantages :

– Ils offrent une mesure précise du niveau, souvent avec une résolution élevée.

– Ils peuvent détecter une large gamme de liquides, y compris les liquides non conducteurs.

– Ils sont souvent robustes et adaptés à des environnements industriels difficiles.

– Ils peuvent être intégrés facilement dans des systèmes automatisés grâce à leur sortie électrique.

Applications et industries:

– Industries alimentaires et pharmaceutiques: Pour le contrôle de niveaux dans les réservoirs de stockage de liquides.

– Industries chimiques et pétrochimiques: Pour la surveillance des niveaux de liquides corrosifs ou dangereux.

– Applications environnementales: Pour la mesure du niveau d’eau dans les puits et les réservoirs.

– Applications domestiques: Pour le lave-vaisselle, machines à laver et autres appareils nécessitant un contrôle de niveau.

Mesure du niveau avec les capteurs à conductivité thermique :

Ils mesurent la conductivité thermique du matériau, qui varie avec le niveau. Ces capteurs sont souvent utilisés pour les liquides.

Ces capteurs exploitent le fait que la conductivité thermique d’un matériau (liquide ou solide) varie en fonction de sa composition et de sa densité. Un élément chauffant est placé dans le capteur et maintenu à une température constante. Un autre élément mesure la température du fluide environnant. Lorsque le fluide (liquide ou gaz) entoure le capteur, la conductivité thermique entre l’élément chauffant et l’élément de mesure de température varie en fonction du niveau du fluide. En mesurant cette variation de conductivité thermique, le capteur détermine le niveau du fluide.

Ces capteurs sont utilisés dans diverses applications industrielles pour la mesure de niveau, notamment dans les réservoirs de stockage de liquides, les systèmes de gestion de l’eau, les usines chimiques, les puits de pétrole, etc. Sont particulièrement adaptés pour les liquides conducteurs tels que l’eau et les produits chimiques.

Comme avantages :

– Précision de mesure élevée.

– Adaptabilité à une large gamme de températures et de pressions.

– Capacité à mesurer différents types de liquides.

Considérations importantes:

– La conductivité thermique du fluide peut être influencée par sa température, sa composition et sa viscosité, ce qui peut nécessiter des calibrations spécifiques selon l’application.

– Certains capteurs peuvent nécessiter un entretien régulier pour assurer leur précision et leur fiabilité.

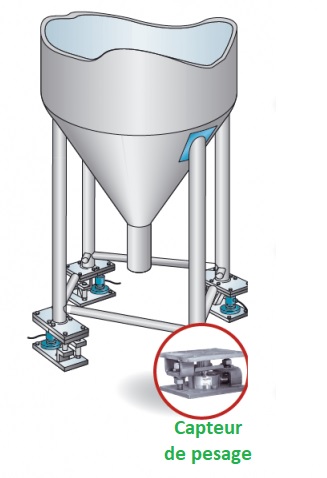

Mesure du niveau avec les capteurs de mesure de poids :

Pour les réservoirs fixes, des capteurs de poids peuvent être utilisés pour mesurer le poids du réservoir et estimer ainsi le niveau de remplissage. Ces capteurs mesurent la variation de poids lorsque le niveau du contenu change. En connaissant la densité du matériau, le système peut calculer le volume ou le niveau de remplissage correspondant. Ils sont couramment utilisés dans les industries où la précision de mesure du niveau est cruciale, telles que l’industrie alimentaire, pharmaceutique, chimique, et pour le contrôle de processus industriels.

Il existe plusieurs types de capteurs de niveau par mesure de poids, incluant des cellules de charge placées sous le réservoir ou intégrées dans des balances spécifiques à cet usage.

Avantages :

– Précision élevée de la mesure.

– Adaptabilité à divers types de matériaux.

– Peu affectés par les variations de température ou de pression comparativement à d’autres technologies de capteurs de niveau.

Limitations :

– Sensibilité aux vibrations et aux mouvements du réservoir.

– Nécessité de calibrations périodiques pour maintenir la précision.

– Coût potentiellement plus élevé que d’autres technologies de capteurs de niveau.

Chaque technologie a ses avantages et ses inconvénients en termes de précision, de coût, de maintenance et de capacité à fonctionner dans des environnements spécifiques (comme les environnements corrosifs ou à haute température). Le choix de la technologie de mesure de niveau en continu dépendra donc des exigences spécifiques de l’application industrielle ou environnementale concernée.